Silizio karburoa (SiC)materialak banda zabala, eroankortasun termiko handia, matxura-eremu kritikoaren indar handia eta elektroien desplazamendu-abiadura saturatuen abantailak ditu, erdieroaleen fabrikazio-esparruan oso itxaropentsu bihurtuz. SiC kristal bakarreak, oro har, lurrunaren garraio fisikoaren (PVT) metodoaren bidez sortzen dira. Metodo honen urrats zehatzak SiC hautsa grafitozko arrago baten behealdean jartzea eta SiC hazi-kristal bat arragoaren goiko aldean jartzea da. GrafitoaarragoaSiC-ren sublimazio-tenperaturara berotzen da, eta SiC hautsa lurrun faseko substantziatan deskonposatzen da, hala nola Si lurruna, Si2C eta SiC2. Tenperatura-gradiente axialaren eraginez, lurrundutako substantzia hauek arragoaren goialdera sublimatzen dira eta SiC hazi-kristalaren gainazalean kondentsatzen dira, SiC kristal bakarrean kristalizatuz.

Gaur egun, erabiltzen den hazi-kristalaren diametroaSiC kristal bakarreko hazkundeaHelburuko kristalaren diametroarekin bat etorri behar da. Hazten den bitartean, haziaren kristala arragoaren goiko aldean dagoen hazi-euskarrian finkatzen da itsasgarri erabiliz. Hala ere, haziaren kristala finkatzeko metodo honek arazoak sor ditzake, hala nola, itsasgarri-geruzan hutsuneak, haziaren euskarriaren gainazalaren zehaztasuna eta estaldura itsasgarriaren uniformetasuna bezalako faktoreengatik, hutsune hexagonalen akatsak sor ditzakete. Besteak beste, grafito plakaren lautasuna hobetzea, itsasgarri-geruzaren lodieraren uniformetasuna areagotzea eta buffer-geruza malgua gehitzea. Ahalegin horiek izan arren, oraindik ere arazoak daude itsasgarri-geruzaren dentsitatearekin, eta hazi-kristalak askatzeko arriskua dago. Lotura-metodoa hartuzostiagrafito-paperari eta arragoaren goiko aldean gainjarriz, itsasgarri-geruzaren dentsitatea hobetu daiteke, eta oblea askatzea saihestu daiteke.

1. Eskema esperimentala:

Esperimentuan erabilitako obleak komertzialki eskuragarri daude6 hazbeteko N motako SiC obleak. Photoresist spin coater erabiliz aplikatzen da. Atxikimendua auto-garatutako haziak beroa prentsatzeko labe baten bidez lortzen da.

1.1 Hazien kristala finkatzeko eskema:

Gaur egun, SiC hazi-kristalen atxikimendu eskemak bi kategoriatan bana daitezke: itsasgarri mota eta esekidura mota.

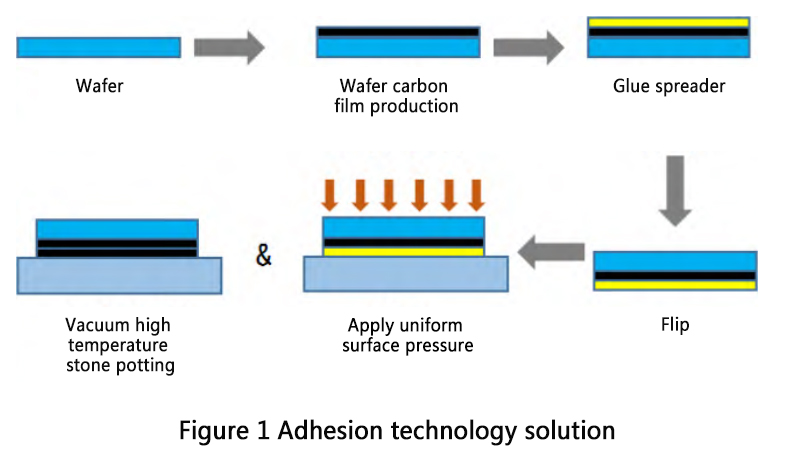

Itsatsi motaren eskema (1. irudia): Honek lotzea dakarSiC ostiagrafitozko plakari grafitozko paper geruza batekin buffer geruza gisa, arteko hutsuneak ezabatzeko.SiC ostiaeta grafitozko plaka. Benetako ekoizpenean, grafito-paperaren eta grafito-plakaren arteko lotura-indarra ahula da, tenperatura altuko hazkuntza-prozesuan hazi-kristalak maiz askatzea eragiten du, hazkunde-porrota eraginez.

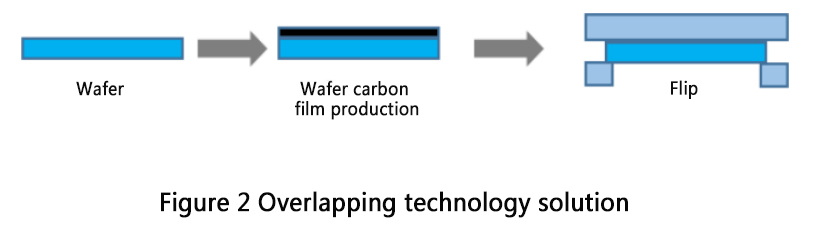

Esekidura motaren eskema (2. irudia): normalean, karbono-film trinko bat sortzen da SiC oblearen lotura-azalera gainean kola karbonizazio edo estaldura metodoak erabiliz. TheSiC ostiaOndoren, grafitozko bi plaken artean lotzen da eta grafitozko arragoaren goiko aldean jartzen da, egonkortasuna bermatuz karbono filmak ostia babesten duen bitartean. Hala ere, karbono-filma estalduraren bidez sortzea garestia da eta ez da egokia ekoizpen industrialerako. Kola-karbonizazio-metodoak karbono-filmaren kalitate ez-koherentea ematen du, itsasgarritasun sendoa duen karbono-film trinko ezin hobea lortzea. Gainera, grafitozko plakak estutzeak oblearen hazkunde-eremu eraginkorra murrizten du bere gainazalaren zati bat blokeatuz.

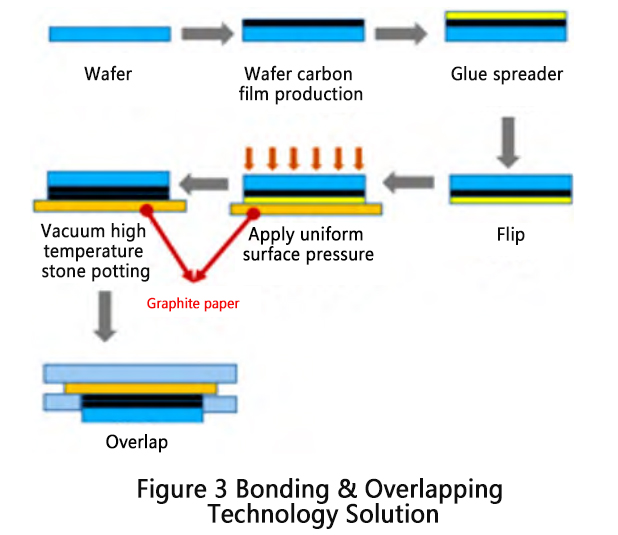

Aurreko bi eskemetan oinarrituta, itsasgarri eta gainjarritako eskema berri bat proposatzen da (3. irudia):

Karbonozko film trinko samarra sortzen da SiC oblearen lotura gainazalean kola karbonizazio metodoa erabiliz, argiztapenean argi-ihes handirik ez dela ziurtatuz.

Karbonozko filmarekin estalitako SiC ostia grafito paperarekin lotzen da, lotura-azalera karbono-filmaren aldea izanik. Itsasgarri-geruza uniformeki beltza agertu behar da argiaren azpian.

Grafitozko papera grafitozko plaken bidez lotzen da eta grafitozko arragoaren gainean esekitzen da kristalak hazteko.

1.2 Itsasgarria:

Photoresist-aren biskositateak nabarmen eragiten du filmaren lodieraren uniformetasunean. Biratze-abiadura berean, biskositate txikiagoak itsasgarri-film finagoak eta uniformeagoak sortzen ditu. Hori dela eta, biskositate baxuko fotorresistente bat aukeratzen da aplikazioaren eskakizunen barruan.

Esperimentuan zehar, karbonozko itsasgarriaren biskositateak karbono filmaren eta oblearen arteko lotura indarrari eragiten diola aurkitu zen. Biskositate altuak zaildu egiten du bira estaldura erabiliz uniformeki aplikatzea, eta biskositate baxuak lotura-indar ahula eragiten du, karbono-filma pitzatzen du ondorengo lotura-prozesuetan itsasgarri-fluxuaren eta kanpoko presioaren ondorioz. Ikerketa esperimentalaren bidez, karbonizatzeko itsasgarriaren biskositatea 100 mPa·s-koa zela zehaztu zen, eta lotura-itsasgarriaren biskositatea 25 mPa·s-ra ezarri zen.

1.3 Lan-hutsean:

SiC oblean karbono-filma sortzeko prozesuak SiC oblearen gainazaleko itsasgarri-geruza karbonizatu egiten du, hutsean edo argonez babestutako ingurunean egin behar dena. Emaitza esperimentalek erakusten dute argonaz babestutako ingurunea karbono-filma sortzeko hobeagoa dela huts handiko ingurunea baino. Hutseko ingurunea erabiltzen bada, huts-maila ≤1 Pa izan behar da.

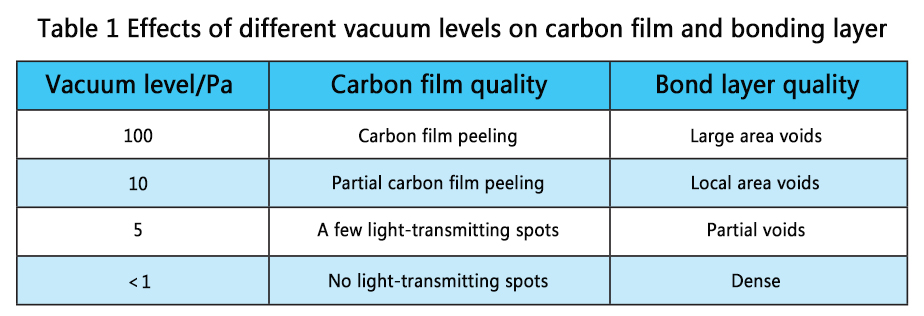

SiC haziaren kristala lotzeko prozesuak SiC ostia grafitozko plaka/grafitozko paperarekin lotzen du. Oxigenoak tenperatura altuetan grafitozko materialetan duen higadura-efektua kontuan hartuta, prozesu hau huts-baldintzetan egin behar da. Huts-maila ezberdinek itsasgarri-geruzan duten eragina aztertu da. Emaitza esperimentalak 1. taulan ageri dira. Ikus daiteke hutsune baxuko baldintzetan, aireko oxigeno molekulak ez direla guztiz kentzen, geruza itsasgarri osatugabeak sortzen direla. Hutsaren maila 10 Pa azpitik dagoenean, oxigeno-molekulen efektu higatzailea itsasgarri-geruzan nabarmen murrizten da. Hutsaren maila 1 Pa azpitik dagoenean, higadura-efektua guztiz ezabatzen da.

Argitalpenaren ordua: 2024-06-11