2. Prozesu Esperimentala

2.1 Film itsasgarriaren ontzea

Ikusi zen zuzenean karbonozko film bat sortzea edo grafitozko paperarekin lotzeaSiC obleakitsasgarriz estalita hainbat arazo ekarri zituen:

1. Hutsean, film itsasgarria piztuSiC obleakeskala-itxura bat garatu zuen aire isurketa nabarmenaren ondorioz, gainazaleko porositatearen ondorioz. Honek karbonizazioaren ondoren itsasgarri-geruzak behar bezala lotzea eragotzi zuen.

2. Loturan zehar, duostiagrafito paperean jarri behar da kolpe batean. Birkokatzea gertatzen bada, presio irregularrak itsasgarriaren uniformetasuna murrizten du, eta lotura-kalitatean eragin negatiboa izango du.

3. Hutseko eragiketetan, itsasgarri-geruzatik airea askatzeak zuritzea eta itsasgarri-filmaren barruan hutsune ugari sortzea eragiten zuen, lotura-akatsak eraginez. Arazo horiei aurre egiteko, itsasgarria aldez aurretik lehortuostiaSpin-estalduraren ondoren plaka bero baten bidez lotzea gomendatzen da.

2.2 Karbonizazio-prozesua

Karbonozko film bat sortzeko prozesuaSiC hazien ostiaeta grafito-paperarekin lotzeak tenperatura zehatz batean itsasgarri-geruza karbonizatu behar du, lotura estua bermatzeko. Itsatsi-geruzaren karbonizazio osatugabeak hazkuntzan deskonposatzea ekar dezake, kristalen hazkuntzaren kalitateari eragiten dioten ezpurutasunak askatuz. Hori dela eta, itsasgarri-geruzaren karbonizazio osoa bermatzea funtsezkoa da dentsitate handiko loturarako. Ikerketa honek tenperaturak itsasgarrien karbonizazioan duen eragina aztertzen du. Fotoerresistentzia geruza uniforme bat aplikatu zitzaionostiaazalera eta hodi-labe batean sartu hutsean (<10 Pa). Tenperatura aurrez ezarritako mailetara igo zen (400 ℃, 500 ℃ eta 600 ℃) eta 3-5 orduz mantendu zen karbonizazioa lortzeko.

Adierazitako esperimentuak:

400 ℃-tan, 3 ordu igaro ondoren, itsasgarri-filma ez zen karbonizatu eta gorri iluna agertu zen; 4 ordu igaro ondoren ez zen aldaketa nabarmenik ikusi.

500 ℃-tan, 3 orduren buruan, pelikula beltz bihurtu zen baina oraindik argia transmititzen zuen; aldaketa nabarmenik ez 4 ordu igaro ondoren.

600 ℃-tan, 3 ordu igaro ondoren, pelikula beltz bihurtu zen argi-transmisiorik gabe, karbonizazio osoa adieraziz.

Beraz, lotura-tenperatura egokiak ≥600 ℃ izan behar du.

2.3 Itsasgarriaren aplikazio-prozesua

Film itsasgarriaren uniformetasuna adierazle kritikoa da itsasgarriaren aplikazio-prozesua ebaluatzeko eta lotura-geruza uniformea bermatzeko. Atal honek itsasgarri-filmaren lodiera desberdinetarako biradura-abiadura eta estaldura-denbora optimoa aztertzen ditu. Uniformetasuna

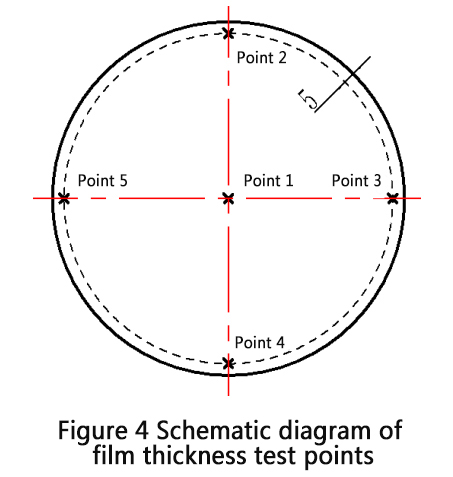

Filmaren lodieraren u Lmin filmaren lodiera minimoaren eta Lmax filmaren lodiera maximoaren arteko erlazioa bezala definitzen da. Oblean bost puntu hautatu ziren filmaren lodiera neurtzeko, eta uniformetasuna kalkulatu zen. 4. irudiak neurketa puntuak erakusten ditu.

SiC oblearen eta grafitoaren osagaien artean dentsitate handiko lotura egiteko, hobetsitako itsasgarri-filmaren lodiera 1-5 µm da. 2 µm-ko film-lodiera aukeratu zen, karbono-filma prestatzeko zein oblea/grafito-papera lotzeko prozesuetarako aplikagarria. Karbonizatzeko itsasgarrirako spin-estaldura-parametro optimoak 15 s 2500 r/min-tan dira, eta lotura-itsasgarriarentzat, 15 s 2000 r/min-tan.

2.4 Lotura-prozesua

SiC oblea grafito/grafito paperarekin lotzean, ezinbestekoa da karbonizazioan sortutako airea eta gas organikoak guztiz kentzea lotura-geruzatik. Gasa ezabatzeak hutsuneak sortzen ditu, eta lotura-geruza ez dentso bat sortzen du. Airea eta gas organikoak ebakuatu daitezke olio-ponpa mekaniko baten bidez. Hasieran, ponpa mekanikoaren etengabeko funtzionamenduak huts-ganbera bere mugara iristen dela ziurtatzen du, lotura-geruzatik airea erabat kentzea ahalbidetuz. Tenperatura igoera azkarrak gasa garaiz ezabatzea eragotzi dezake tenperatura altuko karbonizazioan, lotura-geruzan hutsuneak sortuz. Itsasgarrien propietateek ≤120 ℃-tan desgaste handia adierazten dute, tenperatura horretatik gora egonkortuz.

Loturan kanpoko presioa aplikatzen da itsasgarri-filmaren dentsitatea hobetzeko, airea eta gas organikoak kanporatzea erraztuz, eta dentsitate handiko lotura-geruza bat sortzen da.

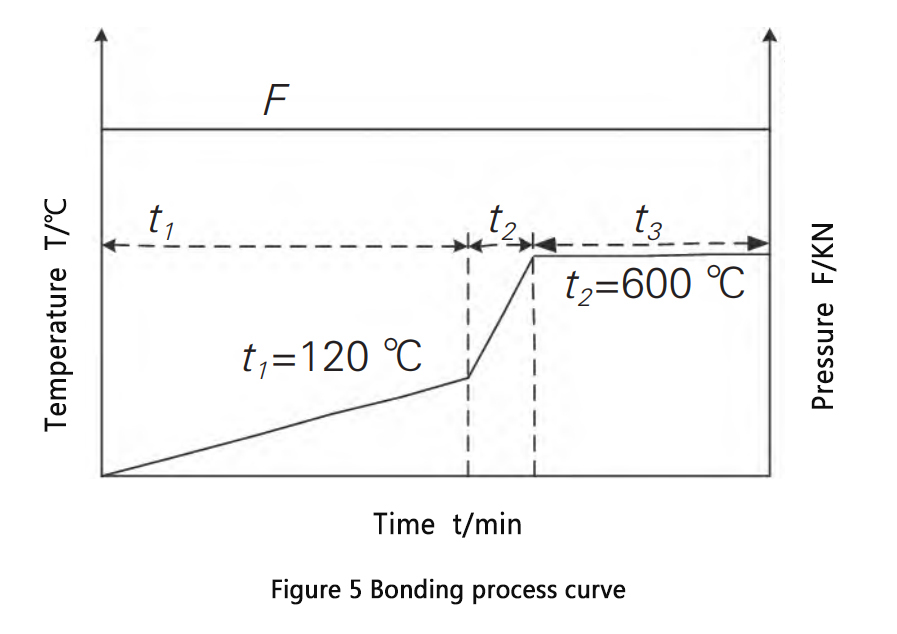

Laburbilduz, 5. irudian ageri den lotura-prozesuaren kurba garatu da. Presio espezifikoan, tenperatura igotzen da gasa ateratzeko tenperaturara (~ 120 ℃) eta mantentzen da gasa ateratzea amaitu arte. Ondoren, tenperatura karbonizazio-tenperaturara igotzen da, behar den denboran mantenduz, eta ondoren hozte naturala giro-tenperaturara, presioa askatu eta lotutako oblea kentzen da.

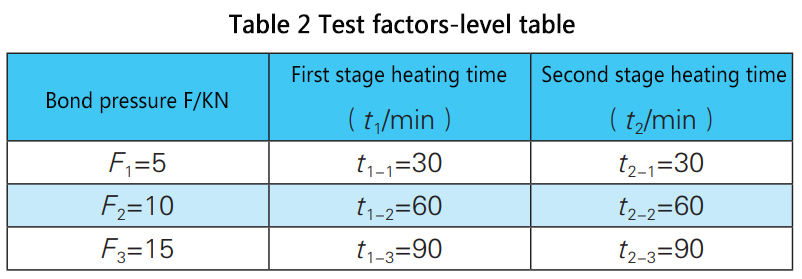

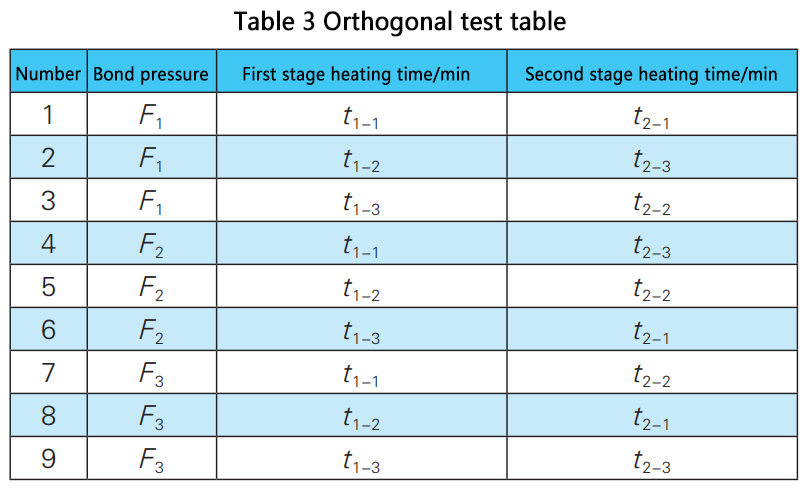

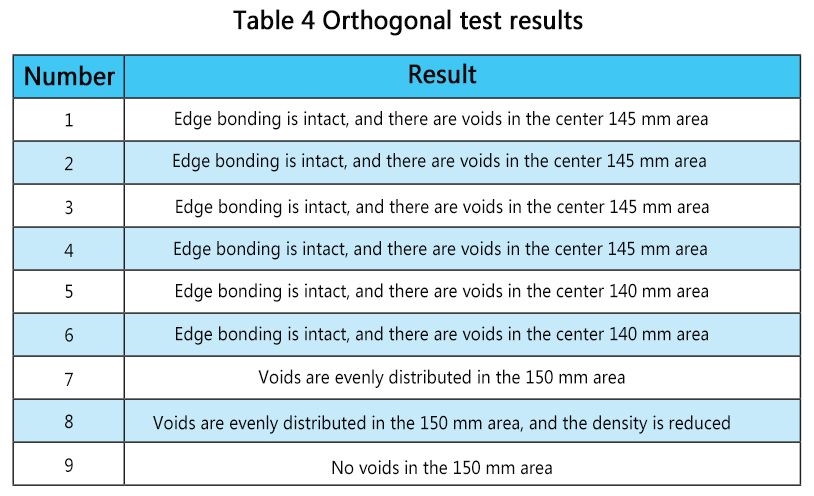

2.2 atalaren arabera, itsasgarri-filma 600 ℃-tan karbonizatu behar da 3 ordu baino gehiagoz. Beraz, lotura-prozesuaren kurban, T2 600 ℃-ra ezartzen da eta t2 3 ordura. Lotura-prozesuaren kurbaren balio optimoak, lotura-presioaren, lehen faseko berotze-denbora t1 eta bigarren-etapako berotze-denbora t2 lotura-emaitzetan duten ondorioak aztertzen dituzten esperimentu ortogonalen bidez zehaztutakoak, 2-4 tauletan agertzen dira.

Emaitzak adierazita:

5 kN-ko lotura-presioan, berotze-denborak eragin minimoa izan zuen loturan.

10 kN-tan, lotura-geruzaren hutsunearen eremua gutxitu egin zen lehen faseko berokuntza luzeagoarekin.

15 kN-tan, lehen faseko berokuntza luzatuz hutsuneak nabarmen murriztu ziren, azkenean ezabatuz.

Bigarren faseko berotze-denborak loturan duen eragina ez zen agerikoa proba ortogonaletan. Lotura-presioa 15 kN-n eta lehen faseko berotze-denbora 90 min-tan finkatuta, bigarren faseko berotze-denborak 30, 60 eta 90 min-ko denak hutsunerik gabeko lotura-geruza trinkoak eragin zituen, bigarren faseko berotze-denbora izan zela adieraziz. loturan eragin txikia.

Lotura-prozesuaren kurbaren balio optimoak hauek dira: lotura-presioa 15 kN, lehen faseko berotze-denbora 90 min, lehen faseko tenperatura 120 ℃, bigarren faseko berotze-denbora 30 min, bigarren faseko tenperatura 600 ℃ eta bigarren faseko mantentze-denbora. 3 ordu.

Argitalpenaren ordua: 2024-06-11